Thể loại: Bài viết nổi bật » Tự động hóa nhà

Số lượt xem: 149188

Bình luận về bài viết: 5

Nguyên lý hoạt động và những điều cơ bản của lập trình PLC

Bộ điều khiển logic lập trình (PLC)

Trước sự ra đời của các mạch logic trạng thái rắn, sự phát triển của các hệ thống điều khiển logic được dựa trên các rơle điện cơ. Cho đến ngày nay, các rơle không bị lỗi thời ở đích đến của chúng, tuy nhiên trong một số chức năng trước đây, chúng được thay thế bằng bộ điều khiển.

Trước sự ra đời của các mạch logic trạng thái rắn, sự phát triển của các hệ thống điều khiển logic được dựa trên các rơle điện cơ. Cho đến ngày nay, các rơle không bị lỗi thời ở đích đến của chúng, tuy nhiên trong một số chức năng trước đây, chúng được thay thế bằng bộ điều khiển.

Trong ngành công nghiệp hiện đại có một số lượng lớn các hệ thống và quy trình khác nhau đòi hỏi tự động hóa, nhưng bây giờ các hệ thống như vậy hiếm khi được thiết kế từ rơle. Các quy trình sản xuất hiện đại cần một thiết bị được lập trình để thực hiện các chức năng logic khác nhau. Vào cuối những năm 1960, công ty Bedford Associates của Mỹ đã phát triển một thiết bị máy tính có tên MODICON (Modular Digital Controller). Sau đó, tên của thiết bị đã trở thành tên của đơn vị của công ty đã thiết kế, sản xuất và bán nó.

Các công ty khác đã phát triển các phiên bản riêng của thiết bị này và cuối cùng, nó được biết đến như là PLC, hoặc bộ điều khiển logic khả trình. Mục tiêu của bộ điều khiển khả trình có khả năng mô phỏng hoạt động của một số lượng lớn rơle là thay thế rơle điện cơ bằng yếu tố logic.

PLC có một bộ các đầu vào đầu vào mà bạn có thể theo dõi trạng thái của các cảm biến và công tắc. Ngoài ra còn có các thiết bị đầu cuối cung cấp tín hiệu của High high hay hoặc low low cho các chỉ số nguồn, van điện từ, công tắc tơ, động cơ nhỏ và các thiết bị tự giám sát khác.

PLC rất dễ lập trình vì ngôn ngữ lập trình của chúng giống với logic của rơle. Vì vậy, một thợ điện công nghiệp bình thường hoặc một kỹ sư điện, quen đọc mạch logic bậc thang, sẽ cảm thấy thoải mái khi lập trình PLC để thực hiện các chức năng tương tự.

Kết nối tín hiệu và lập trình tiêu chuẩn có phần khác nhau đối với các mô hình PLC khác nhau, nhưng chúng khá giống nhau, cho phép bạn đặt ở đây một phần giới thiệu chung chung về chương trình của thiết bị này.

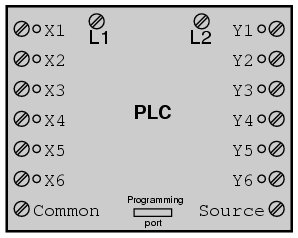

Hình minh họa sau đây cho thấy một PLC đơn giản, hay đúng hơn là nó trông như thế nào ở phía trước. Hai đầu nối vít để kết nối các mạch PLC bên trong lên đến 120 VAC được đánh dấu L1 và L2.

Sáu thiết bị đầu cuối vít nằm ở phía bên trái cung cấp kết nối cho các thiết bị đầu vào. Mỗi thiết bị đầu cuối đại diện cho kênh đầu vào của nó (X). Thiết bị đầu cuối trục vít (kết nối chung chung) nằm ở góc dưới bên trái thường được kết nối với nguồn hiện tại L2 (trung tính) với điện áp 120 V AC.

Bên trong vỏ PLC kết nối mỗi thiết bị đầu vào với một thiết bị đầu cuối chung, có một bộ cách ly thiết bị (LED) cung cấp tín hiệu điện áp cao cách ly điện cho mạch máy tính (một phototransistor diễn giải ánh sáng LED) khi dòng điện xoay chiều 120 volt được lắp đặt giữa thiết bị đầu vào tương ứng và chung thiết bị đầu cuối. Đèn LED ở mặt trước của PLC giúp có thể hiểu đầu vào nào đang hoạt động:

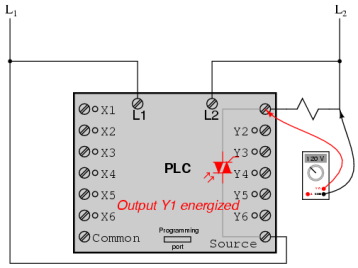

Các tín hiệu đầu ra được tạo ra bởi mạch máy tính PLC, kích hoạt một thiết bị chuyển mạch (bóng bán dẫn, thyristor hoặc thậm chí là rơle điện cơ) và kết nối thiết bị đầu cuối Nguồn Nguồn (góc dưới bên phải) với bất kỳ đầu ra nào được đánh dấu bằng chữ Y. Thiết bị đầu cuối nguồn thường được liên kết với L1. Giống như mọi đầu vào, mỗi đầu ra được cấp năng lượng được đánh dấu bằng đèn LED:

Do đó, PLC có thể được kết nối với bất kỳ thiết bị nào, chẳng hạn như công tắc và nam châm điện.

Khái niệm cơ bản về lập trình PLC

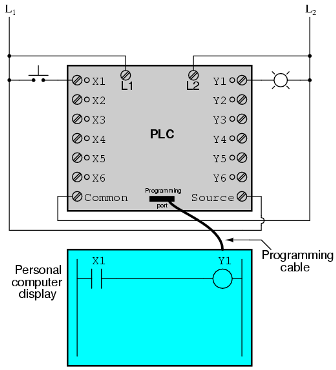

Logic hiện đại của hệ thống điều khiển được cài đặt trong PLC thông qua một chương trình máy tính.Chương trình này xác định đầu ra nào đang hoạt động và trong điều kiện đầu vào nào. Mặc dù chương trình này giống với mạch logic rơle, nhưng không có tiếp điểm chuyển mạch hoặc cuộn dây rơle hoạt động bên trong PLC để tạo kết nối giữa đầu vào và đầu ra. Những liên hệ và cuộn dây là tưởng tượng. Chương trình được viết và xem bằng máy tính cá nhân được kết nối với cổng lập trình PLC.

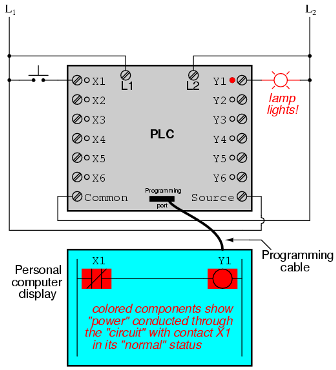

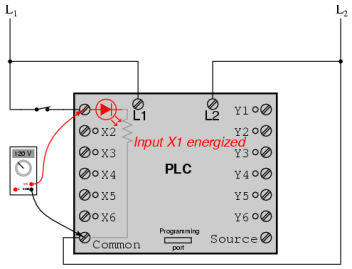

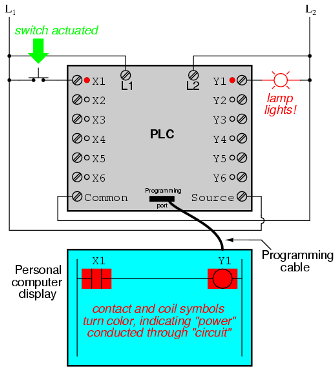

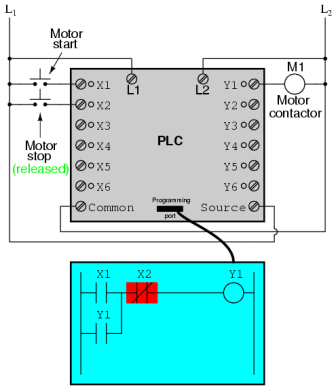

Hãy xem xét các mạch và chương trình PLC sau đây:

Khi công tắc nút ấn không được kích hoạt (ở trạng thái tắt), tín hiệu không được gửi đến đầu vào X1. Theo chương trình hiển thị đầu vào "mở" X1, tín hiệu sẽ không được gửi đến đầu ra Y1. Do đó, đầu ra Y1 sẽ vẫn bị mất điện và chỉ báo được kết nối với nó sẽ tắt.

Nếu nhấn công tắc nút nhấn, tín hiệu sẽ được gửi đến đầu vào X1. Tất cả các tiếp điểm X1 trong chương trình sẽ giả sử trạng thái kích hoạt, như thể chúng là các tiếp điểm rơle được kích hoạt bằng cách cung cấp điện áp cho cuộn dây rơle gọi là X1. Trong trường hợp này, liên hệ mở X1 sẽ được đóng kín và gửi tín hiệu đến cuộn Y1. Khi cuộn Y1 được cấp điện, đầu ra Y1 sẽ sáng lên với một bóng đèn được kết nối với nó.

Cần hiểu rằng tiếp điểm X1 và cuộn Y1 được kết nối bằng dây và tín hiệu LĐNH xuất hiện trên màn hình máy tính là ảo. Chúng không tồn tại như các thành phần điện thực sự. Chúng chỉ hiện diện trong một chương trình máy tính - một phần của phần mềm - và giống với những gì đang xảy ra trong mạch chuyển tiếp.

Điều quan trọng không kém là phải hiểu rằng máy tính được sử dụng để viết và chỉnh sửa chương trình là không cần thiết để sử dụng thêm PLC. Sau khi chương trình được tải vào bộ điều khiển khả trình, máy tính có thể được tắt và PLC sẽ thực hiện độc lập các lệnh chương trình. Chúng tôi bao gồm một màn hình máy tính cá nhân trong hình minh họa để bạn hiểu được kết nối giữa các điều kiện thực (đóng công tắc và trạng thái đèn) và trạng thái chương trình (tín hiệu thông qua các tiếp điểm ảo và cuộn dây ảo).

Sức mạnh thực sự và tính linh hoạt của PLC được tiết lộ khi chúng tôi muốn thay đổi hành vi của hệ thống điều khiển. Vì PLC là một thiết bị có thể lập trình, chúng tôi có thể thay đổi các lệnh mà chúng tôi thiết lập mà không cần cấu hình lại các thành phần được kết nối với nó. Giả sử rằng chúng tôi đã quyết định chuyển đổi chức năng chuyển đổi - bóng đèn khác theo cách khác: nhấn nút để tắt bóng đèn và nhả nó để bật nó lên.

Giải pháp cho vấn đề này trong điều kiện thực tế là công tắc "mở" trong điều kiện bình thường, được thay thế bằng "đóng". Giải pháp phần mềm của nó đang thay đổi chương trình để liên hệ với X1 trong điều kiện bình thường là "đóng" và không "mở".

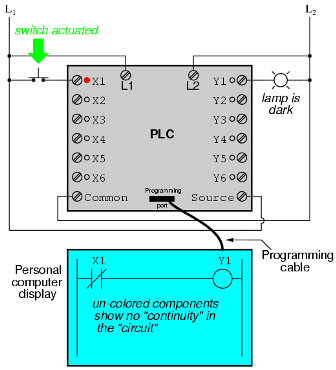

Trong hình ảnh sau, bạn sẽ thấy một chương trình đã được thay đổi, với công tắc không được kích hoạt:

Và ở đây, công tắc được kích hoạt:

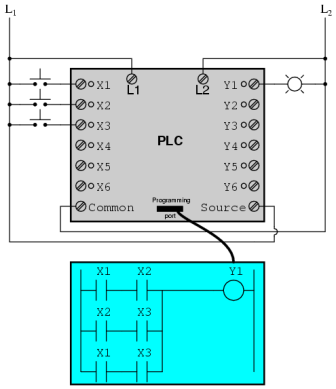

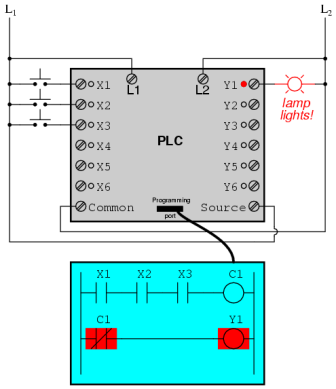

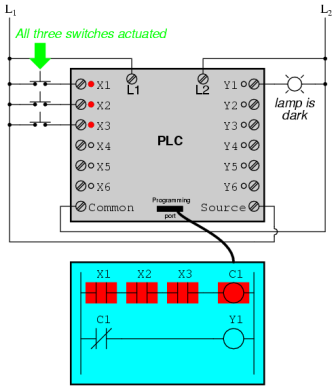

Một trong những lợi thế của việc thực hiện kiểm soát logic trong phần mềm, trái ngược với kiểm soát sử dụng phần cứng, là các tín hiệu đầu vào có thể được sử dụng nhiều lần nếu cần. Ví dụ, hãy xem xét một mạch và một chương trình được thiết kế để bật bóng đèn nếu ít nhất hai trong số ba công tắc được kích hoạt cùng một lúc:

Để xây dựng một mạch tương tự bằng cách sử dụng rơle, ba rơle có hai tiếp điểm mở sẽ được yêu cầu trong các điều kiện bình thường, mỗi mạch phải được sử dụng. Tuy nhiên, bằng cách sử dụng PLC, chúng tôi có thể lập trình bao nhiêu chân cho mỗi đầu vào của X X mà chúng tôi muốn mà không cần thêm bất kỳ thiết bị bổ sung nào (mỗi đầu vào và đầu ra sẽ chiếm không quá 1 bit trong bộ nhớ kỹ thuật số PLC) và gọi chúng nhiều lần nếu cần .

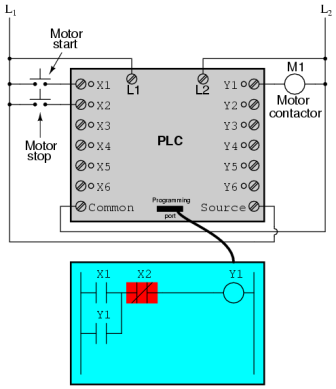

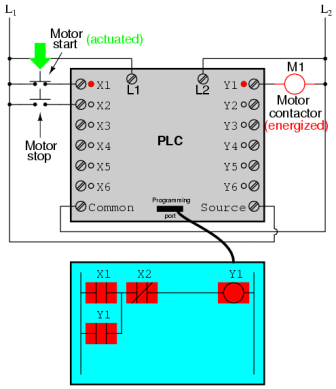

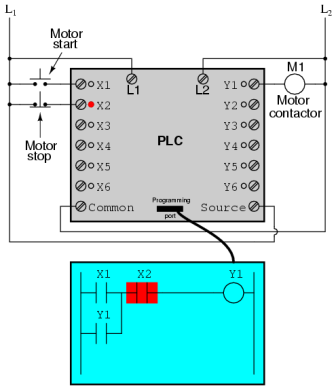

Ngoài ra, do mỗi đầu ra PLC chiếm không quá một bit trong bộ nhớ của nó, chúng tôi có thể thêm các liên hệ vào chương trình, đưa đầu ra Y về trạng thái không hoạt động. Ví dụ: lấy sơ đồ động cơ với một hệ thống để kiểm soát bắt đầu chuyển động và dừng:

Công tắc được kết nối với đầu vào X1 đóng vai trò là nút Start Start, trong khi công tắc được kết nối với đầu vào X2 đóng vai trò là nút Stop Stop. Một số liên lạc khác, được gọi là Y1, như in trên một số liên lạc, cho phép bộ tiếp xúc động cơ duy trì năng lượng ngay cả khi bạn nhả nút Bắt đầu. Trong trường hợp này, bạn có thể thấy cách tiếp xúc X2, "đóng" trong điều kiện bình thường, xuất hiện trong khối màu, qua đó cho thấy nó ở trạng thái "đóng" ("dẫn điện").

Nếu bạn nhấn nút "Bắt đầu", thì dòng điện sẽ chảy qua tiếp điểm "đã đóng" X1 và nó sẽ gửi 120 VAC đến công tắc tơ của động cơ. Tiếp xúc song song Y1 cũng sẽ đóng lại thành công, do đó đóng mạch:

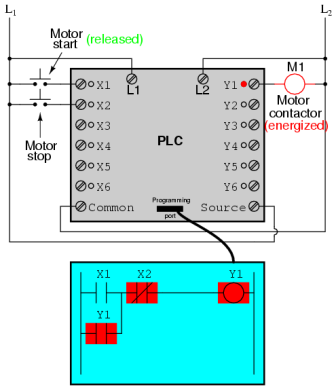

Nếu bây giờ chúng ta nhấn nút "Bắt đầu", tiếp điểm X1 sẽ chuyển sang trạng thái "mở", nhưng động cơ sẽ tiếp tục hoạt động, vì tiếp điểm đóng Y1 vẫn sẽ giữ cho cuộn dây được cấp điện:

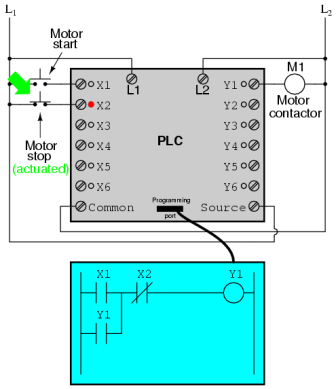

Để dừng động cơ, bạn cần nhanh chóng nhấn nút "Dừng", nó sẽ báo cáo điện áp cho đầu vào X1 và tiếp điểm "mở", điều này sẽ dẫn đến việc chấm dứt cung cấp điện áp cho cuộn dây Y1:

Khi bạn nhấn nút Dừng Stop, đầu vào X1 không có điện áp, do đó, trả lại liên hệ X1 về trạng thái đóng kín bình thường của nó. Trong mọi trường hợp, động cơ sẽ bắt đầu hoạt động trở lại cho đến khi bạn nhấn lại nút Bắt đầu, vì bản in trong chân Y1 đã bị mất:

Một mô hình chịu lỗi của các thiết bị điều khiển PLC là rất quan trọng, như trường hợp với các thiết bị điều khiển rơle điện cơ. Luôn luôn cần phải tính đến ảnh hưởng của một liên hệ mở nhầm nhầm vào hoạt động của hệ thống. Vì vậy, ví dụ, trong trường hợp của chúng tôi, nếu liên hệ với X2 bị lỗi, đã mở ra thì sẽ không có cách nào để dừng động cơ!

Giải pháp cho vấn đề này là lập trình lại tiếp điểm X2 bên trong PLC và thực sự nhấn nút Dừng:

Khi không nhấn nút Dừng Dừng, một đầu vào của PLC X2 được kích hoạt, tức là liên hệ với X2 là đóng kín. Điều này cho phép động cơ bắt đầu hoạt động khi dòng điện được truyền tới thiết bị đầu cuối X1 và tiếp tục hoạt động khi nút "Bắt đầu" được giải phóng. Khi bạn nhấn nút Tạm dừng, hãy liên hệ với X2 để chuyển sang trạng thái mở của Google và động cơ ngừng hoạt động. Vì vậy, bạn có thể thấy rằng không có sự khác biệt về chức năng giữa mô hình này và mô hình trước đó.

Tuy nhiên, nếu thiết bị đầu cuối X2 bị lỗi đã mở ra, thì có thể dừng X2 đầu vào bằng cách nhấn nút Dừng Dừng. Kết quả là động cơ tắt ngay lập tức. Mô hình này an toàn hơn so với mô hình trước đó, trong đó việc nhấn nút Dừng Dừng lại sẽ khiến cho không thể dừng động cơ.

Ngoài các đầu vào (X) và đầu ra (Y) trong PLC, có thể sử dụng các tiếp điểm và cuộn dây bên trong. Chúng được sử dụng theo cách tương tự như rơle trung gian được sử dụng trong các mạch chuyển tiếp tiêu chuẩn.

Để hiểu nguyên lý hoạt động của các mạch và tiếp điểm bên trong, hãy xem xét các mạch và chương trình sau đây được phát triển trên cơ sở ba đầu vào của hàm logic AND:

Trong mạch này, đèn được bật cho đến khi một trong các nút được nhấn. Để tắt đèn, nhấn cả ba nút:

Bài viết này về bộ điều khiển logic khả trình chỉ minh họa một mẫu nhỏ về khả năng của chúng. Là một máy tính PLC, nó có thể thực hiện các chức năng nâng cao khác với độ chính xác và độ tin cậy cao hơn nhiều so với khi sử dụng các thiết bị logic điện cơ. Hầu hết các PLC có nhiều hơn sáu đầu vào và đầu ra. Hình minh họa sau đây cho thấy một trong các PLC của Allen-Bradley:

Với các mô-đun, mỗi mô-đun có 16 đầu vào và đầu ra, PLC này có khả năng điều khiển hàng tá thiết bị.Đặt trong tủ điều khiển PLC chiếm ít không gian (đối với rơle điện cơ thực hiện các chức năng tương tự, sẽ cần nhiều không gian trống hơn).

Một trong những lợi thế của PLC, đơn giản là không thể sao chép bằng rơle điện cơ, là giám sát và điều khiển từ xa thông qua mạng kỹ thuật số máy tính. Vì PLC không có gì khác hơn một máy tính kỹ thuật số chuyên dụng, nó có thể dễ dàng "giao tiếp" với các máy tính khác. Ảnh dưới đây là hình vẽ đồ họa của quy trình làm đầy chất lỏng (trạm bơm xử lý nước thải đô thị) được điều khiển bởi PLC. Hơn nữa, trạm này nằm cách màn hình máy tính vài km.

Xem thêm tại electro-vi.tomathouse.com

: