Thể loại: Thợ điện Novice, Sách và video khóa học về kỹ thuật điện và điện tử, Thợ điện công nghiệp, Bộ điều khiển khả trình

Số lượt xem: 32688

Bình luận về bài viết: 5

Ngôn ngữ lập trình PLC và nền tảng phần mềm tự động CoDeSys

Lấy ví dụ đơn giản nhất: bạn cần bật 1 giây sau khi người vận hành đồng thời giữ hai nút ở trạng thái nhấn. Do đó, chúng tôi đảm bảo rằng cả hai tay của người vận hành đều bận rộn và cho anh ta thời gian để theo dõi sự sẵn sàng của máy. Giải pháp đơn giản nhất là kết nối các tiếp điểm của cả hai nút nối tiếp và đặt rơle điện tử với bộ hẹn giờ. Nếu bộ định thời cho phép điều chỉnh thời gian trễ, thì sơ đồ như vậy sẽ cung cấp một số tính linh hoạt của hệ thống, nhưng không quá cao.

Lấy ví dụ đơn giản nhất: bạn cần bật 1 giây sau khi người vận hành đồng thời giữ hai nút ở trạng thái nhấn. Do đó, chúng tôi đảm bảo rằng cả hai tay của người vận hành đều bận rộn và cho anh ta thời gian để theo dõi sự sẵn sàng của máy. Giải pháp đơn giản nhất là kết nối các tiếp điểm của cả hai nút nối tiếp và đặt rơle điện tử với bộ hẹn giờ. Nếu bộ định thời cho phép điều chỉnh thời gian trễ, thì sơ đồ như vậy sẽ cung cấp một số tính linh hoạt của hệ thống, nhưng không quá cao.

Bất kỳ điều kiện bổ sung nào, ví dụ, yêu cầu kiểm soát trình tự nhấn nút sẽ đưa chúng ta vào tình huống khó khăn - chúng ta sẽ buộc phải thay đổi mạch bằng cách đưa ra các rơle bổ sung. Đây không phải là một vấn đề khó khăn, với điều kiện là một nhu cầu như vậy rất hiếm khi xảy ra.

Nhưng trong điều kiện sản xuất cạnh tranh, thời gian để một sản phẩm mới gia nhập thị trường là rất quan trọng và do đó, khi nói đến sản xuất tự động linh hoạt, việc điều chỉnh thiết bị phải được thực hiện nhanh chóng, với chi phí tối thiểu.

Một vấn đề khác là sự gia tăng độ phức tạp của hệ thống điều khiển khi sản xuất phát triển và các chức năng bổ sung xuất hiện (biến chứng của thuật toán vận hành).

Bất kỳ chuyên gia tự động hóa nào cũng phải đối mặt với vấn đề xây dựng một hệ thống điều khiển cho thiết bị trong lĩnh vực chủ đề mà anh ta không đủ quen thuộc: việc thiếu một tuyên bố rõ ràng về vấn đề, sự xuất hiện của các điều kiện mới khi thiết bị được đưa ra, có thể khiến dự án không thể thực hiện thành công.

Cần phải tạo ra một thiết bị điều khiển, thuật toán vận hành có thể thay đổi mà không cần làm lại sơ đồ nối dây của hệ thống điều khiển, và kết quả là một ý tưởng logic nảy sinh để thay thế các hệ thống điều khiển bằng logic hoạt động cứng cứng (một bộ rơle, bộ điều chỉnh, bộ hẹn giờ, v.v.) automata với lập trình logic của công việc. Sinh ra bộ điều khiển logic lập trình (PLC). Lần đầu tiên, PLC được sử dụng ở Mỹ để tự động hóa sản xuất lắp ráp dây chuyền trong ngành công nghiệp ô tô (1969).

Do định nghĩa của bộ điều khiển logic lập trình được, có thể lập trình được, nên câu hỏi đặt ra gần như ngay lập tức, làm thế nào để lập trình PLC?

Ngôn ngữ lập trình thuật toán của máy tính thời đó được định hướng để giải quyết các vấn đề tính toán. Nghề lập trình viên được coi là cực kỳ hiếm và khó, không có chuyên gia nào như vậy ở bất kỳ nơi sản xuất nào. Một lựa chọn lý tưởng sẽ là tự động dịch sơ đồ mạch của các máy chuyển tiếp sang các chương trình PLC.

Tại sao không? Vì vậy, trong PLC xuất hiện ngôn ngữ của các mạch tiếp xúc (RCS hoặc LD trong sơ đồ Ladder). Các nhà công nghệ có thể vẽ lại các mạch điều khiển trên màn hình của trạm lập trình PLC. Đương nhiên, sơ đồ được mô tả không phải bằng đồ họa mà bằng các ký hiệu có điều kiện.

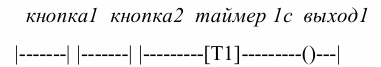

Ví dụ: tác vụ được mô tả ở trên có thể được lập trình như sau:

Ở bên trái và bên phải trong một chương trình như vậy, chúng ta thấy các xe buýt điện dọc được kết nối bởi các mạch ngang. Mạch có thể bao gồm các tiếp điểm của chúng và một số thành phần bổ sung (ví dụ: bộ hẹn giờ) được kết nối song song hoặc nối tiếp. Ở bên phải, mỗi mạch kết thúc với một cuộn dây rơle. Các tiếp điểm của rơle này có thể lần lượt có mặt trong các mạch khác. Vì vậy, có thể tạo ra một mạch khá phức tạp có chức năng tương tự như mạch chuyển tiếp thực.

Các trạm lập trình đầu tiên là các thiết bị rất cồng kềnh được vận chuyển bởi nhiều người. Tuy nhiên, các PLC bắt đầu chủ động thay thế thậm chí cồng kềnh hơn và quan trọng nhất là các tủ tự động chuyển tiếp bằng logic cứng nhắc của Martin.

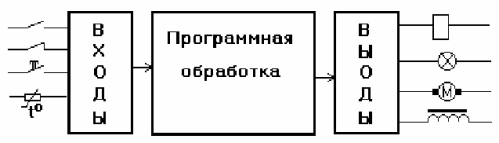

Về mặt vật lý, PLC là một hoặc nhiều đơn vị có một bộ đầu ra và đầu vào cụ thể để kết nối các cảm biến và bộ truyền động (xem Hình 1).

Logic hoạt động của nó được mô tả trong phần mềm và được thực hiện bởi bộ vi xử lý tích hợp. Kết quả là, chính xác các PLC giống nhau có thể thực hiện các chức năng hoàn toàn khác nhau. Để thay đổi thuật toán hoạt động, không cần thay đổi phần cứng.

Hình. 1. Nguyên lý hoạt động của PLC

Sự phát triển của thiết bị điện tử đã dẫn đến việc thu nhỏ PLC tuyệt đẹp. Ngày nay có các bộ điều khiển lập trình thu nhỏ được trang bị màn hình nhỏ và khả năng lập trình tích hợp, các bộ điều khiển như vậy được gọi là rơle lập trình. Nhiệm vụ điển hình của rơle lập trình là các hệ thống cục bộ rất đơn giản có tới một tá đầu vào và một số đầu ra rơle công suất.

Viết một chương trình phức tạp hơn bằng điều khiển từ xa tích hợp là không dễ dàng. Tương tự, chúng ta có thể dễ dàng nhập văn bản SMS trên bàn phím của điện thoại di động, nhưng thậm chí nhập một số trang văn bản, chưa kể khối lượng lớn, có vẻ có vấn đề. Đối với điều này, có máy tính cá nhân (PC) cung cấp điều kiện làm việc thoải mái hơn cho mọi người.

Một PLC hiện đại có thể thay thế hàng chục bộ điều chỉnh, hàng trăm bộ định thời và hàng ngàn rơle. Sử dụng PC để lập trình một hệ thống như vậy không khó chút nào. Sử dụng PC làm trạm lập trình PLC là giải pháp chủ đạo hiện nay. Điều này không chỉ đơn giản hóa việc lập trình, mà còn giải quyết các vấn đề của việc lưu trữ các dự án, chuẩn bị tài liệu, trực quan hóa và mô hình hóa. Máy tính cung cấp một công cụ phổ biến thuận tiện để lập trình các tác vụ cục bộ đơn giản nhất trên PLC, cũng như cho hệ thống điều khiển quy trình tự động.

Xin lưu ý rằng khi nói về lập trình PLC, chúng tôi luôn quay lại cách làm cho quá trình này trở nên đơn giản và thuận tiện cho con người. Có vẻ như một khi một PLC được lập trình sẽ hoạt động trong nhiều năm và điều đó không quan trọng lắm liệu chương trình của nó có đẹp hay không, điều chính là nó hoạt động tốt.

Thật không may, đây không phải là như vậy. Sự cần thiết phải thay đổi chương trình trong PLC đôi khi phát sinh thường xuyên và bất ngờ. Do đó, nó nên được viết để bất kỳ người nào, không chỉ là tác giả của nó, có thể nhanh chóng hiểu nó và nhanh chóng thực hiện các cải tiến cần thiết. Để nói rằng các chương trình được viết cho PLC không hoàn toàn chính xác.

Tất cả các chương trình được viết bởi con người và được dành cho việc đọc của con người. Bất kỳ công cụ lập trình nào cuối cùng cũng đưa ra các hướng dẫn của bộ vi xử lý trong mã máy của nó. Không có sự khác biệt đối với anh ta trong ngôn ngữ chương trình được viết.

Đề cập ở trên Ngôn ngữ LD được phát minh ở Hoa Kỳ trong thời kỳ tự động hóa tiếp sức. Thời trang cho các PLC đến châu Âu muộn hơn một chút, khi các tủ tiếp sức đã được thay thế thành công bằng các tủ có mạch logic. Do đó, nhu cầu phát sinh các ngôn ngữ lập trình khác dễ hiểu đối với một thế hệ kỹ sư mới.

Vì vậy, ở Đức đã xuất hiện các ngôn ngữ của các hướng dẫn văn bản đơn giản giống như trình biên dịch chương trình biên dịch (IL). Ở Pháp, đồ họa ngôn ngữ sơ đồ khối chức năng (FBD) và các sơ đồ cấp cao mô tả các giai đoạn và điều kiện chuyển tiếp (Graphset, SFC hiện đại). Các ngôn ngữ được sử dụng cho máy tính lập trình (Pascal, Basic) cũng được sử dụng. Vào cuối những năm bảy mươi, một tình huống cực kỳ khó khăn đã phát triển.

Mỗi nhà sản xuất PLC (bao gồm cả ở Liên Xô) đã phát triển ngôn ngữ lập trình riêng của mình, do đó, PLC của các nhà sản xuất khác nhau không tương thích với phần mềm, ngoài ra còn có vấn đề về không tương thích phần cứng. Việc thay thế PLC bằng một sản phẩm từ nhà sản xuất khác đã trở thành một vấn đề lớn.Người mua PLC đã buộc phải sử dụng các sản phẩm của chỉ một công ty hoặc dành năng lượng cho việc học các ngôn ngữ và phương tiện khác nhau để mua các công cụ thích hợp.

Kết quả là, vào năm 1979, trong khuôn khổ của Ủy ban kỹ thuật điện quốc tế (IEC), một nhóm chuyên gia kỹ thuật đặc biệt về các vấn đề PLC đã được tạo ra. Cô được giao nhiệm vụ phát triển các yêu cầu tiêu chuẩn cho phần cứng, phần mềm, quy tắc cài đặt, thử nghiệm, tài liệu và truyền thông PLC.

Năm 1982, phiên bản dự thảo đầu tiên của tiêu chuẩn đã được xuất bản, nhận được tên là IEC 1131. Do sự phức tạp của tài liệu kết quả, nó đã quyết định chia nó thành nhiều phần, phần thứ ba của Ngôn ngữ lập trình PLC tiêu chuẩn, dành cho các vấn đề lập trình.

Do IEC đã chuyển sang 5 ký hiệu kỹ thuật số từ năm 1997, nên tên chính xác của phiên bản quốc tế của một phần của tiêu chuẩn dành cho các ngôn ngữ lập trình PLC là IEC 61131-3. Nhóm làm việc IEC đã đưa ra một quyết định khá nguyên bản. Từ toàn bộ các ngôn ngữ lập trình PLC tồn tại tại thời điểm phát triển tiêu chuẩn, 5 ngôn ngữ được sử dụng rộng rãi nhất đã được xác định.

Các đặc tả ngôn ngữ đã được hoàn thiện để có thể sử dụng một bộ các yếu tố và kiểu dữ liệu được tiêu chuẩn hóa trong các chương trình được viết bằng bất kỳ ngôn ngữ nào trong số này. Cách tiếp cận này của IEC đã bị chỉ trích hơn một lần, nhưng thời gian đã chứng minh tính đúng đắn của quyết định này.

Việc thực hiện một cách tiếp cận như vậy đã giúp thu hút các chuyên gia từ nhiều lĩnh vực kiến thức khác nhau (và, đặc biệt quan trọng, có trình độ khác nhau) để lập trình cùng một PLC: chuyên gia tự động chuyển tiếp (và thậm chí cả thợ điện) trong LD, chuyên gia trong lĩnh vực mạch bán dẫn và điều khiển tự động cho ai ngôn ngữ thông thường là FBD, lập trình viên có kinh nghiệm viết chương trình cho máy tính bằng ngôn ngữ lắp ráp (tương ứng với ngôn ngữ IL cho PLC), bằng ngôn ngữ cấp cao (ngôn ngữ ST), ngay cả những người ở xa Các nhà công nghệ lập trình có công cụ lập trình của họ - ngôn ngữ SFC.

Mặc dù việc giới thiệu các hệ thống lập trình IEC không hoàn toàn từ bỏ dịch vụ của các lập trình viên chuyên nghiệp (tuy nhiên, mục tiêu này không được đặt ra), nhưng nó cho phép giảm các yêu cầu về trình độ và theo đó, chi phí lao động cho các lập trình viên PLC. Việc tiêu chuẩn hóa các ngôn ngữ được phép (ít nhất là một phần) để giải quyết vấn đề phụ thuộc của người dùng PLC vào một nhà sản xuất cụ thể.

Tất cả các PLC hiện đại đều được trang bị các công cụ lập trình IEC 61131-3, giúp đơn giản hóa công việc của người dùng bộ điều khiển (bạn có thể sử dụng PLC của nhiều công ty khác nhau mà không phải đào tạo lại chi phí) và đồng thời loại bỏ một số vấn đề cho các nhà sản xuất PLC (bạn có thể sử dụng các thành phần PLC từ các nhà sản xuất khác).

Tiêu chuẩn đã mở rộng đáng kể các cơ hội trong thị trường lao động cho một chuyên gia về lập trình PLC. Giống như một thợ cơ khí tự động với một bộ công cụ tiêu chuẩn có thể tiến hành sửa chữa bất kỳ bộ phận nào (trừ phi tiêu chuẩn) của bất kỳ công ty nào, một chuyên gia đã nghiên cứu các ngôn ngữ của IEC 61131-3 sẽ có thể tìm ra chương trình của bất kỳ PLC hiện đại nào. Điều này giúp giảm bớt sự phụ thuộc của công ty vào chuyên gia lập trình PLC và chuyên gia về công ty.

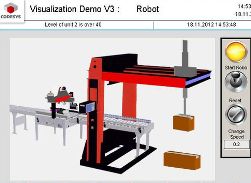

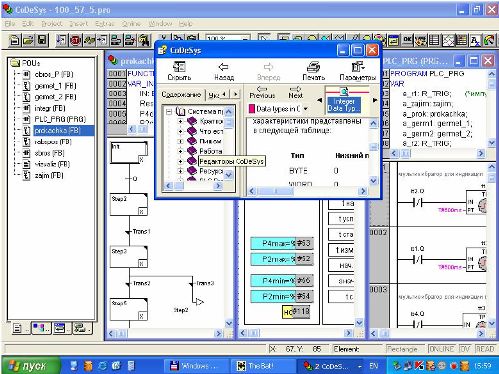

Ngày nay, vị trí hàng đầu trên thị trường cho các hệ thống lập trình IEC là CoDeSys phức tạp Công ty 3S-Smart Software Solutions GmbH của Đức. Nó được sử dụng bởi 190 công ty trên toàn thế giới, hầu hết các công ty này là nhà sản xuất hàng đầu về thiết bị và / hoặc hệ thống tự động hóa công nghiệp.

Ở Nga, các PLC có CoDeSys rất nổi tiếng với các chuyên gia, phạm vi sản phẩm được sản xuất dưới sự kiểm soát của các PLC này rất lớn. CoDeSys bao gồm 5 trình soạn thảo chuyên biệt cho mỗi ngôn ngữ lập trình tiêu chuẩn:

-

Danh sách hướng dẫn (IL),

-

Sơ đồ khối chức năng (FBD),

-

Rơle tiếp điểm mạch (LD),

-

Văn bản có cấu trúc (ST),

-

Biểu đồ chức năng tuần tự (SFC).

Trình chỉnh sửa được hỗ trợ bởi một số lượng lớn các công cụ phụ trợ giúp tăng tốc độ nhập chương trình. Đó là trợ lý đầu vào, khai báo biến tự động, hiệu chỉnh đầu vào thông minh, tô sáng màu và kiểm soát cú pháp trong quá trình nhập, chia tỷ lệ, đặt tự động và kết nối các yếu tố đồ họa.

Trong một dự án, bạn có thể kết hợp các chương trình được viết bằng nhiều ngôn ngữ IEC hoặc sử dụng một trong số chúng. Không có yêu cầu đặc biệt để chọn một ngôn ngữ. Đó là do sở thích cá nhân.

Ngôn ngữ phổ biến nhất ở Nga là ST. Đây là một ngôn ngữ văn bản, là một Pascal thích nghi một chút. Ngôn ngữ đồ họa phổ biến thứ hai là FBD, tiếp theo là LD. Ngoài các công cụ chuẩn bị chương trình, CoDeSys bao gồm trình gỡ lỗi tích hợp, trình giả lập, trực quan hóa và các công cụ quản lý dự án, PLC và các cấu hình mạng.

Hiện thân của một ý tưởng bất ngờ khác, được tạo ra bởi người dùng CoDeSys, là hiệp hội tự nguyện của các nhà sản xuất PLC hỗ trợ CoDeSys vào tổ chức phi lợi nhuận CoDeSys Automatic Alliance (CAA). Bản chất của ý tưởng là biến các nhà sản xuất các sản phẩm tự động hóa công nghiệp hỗ trợ CoDeSys thành đối tác (càng nhiều càng tốt trong thị trường cạnh tranh) và vô hiệu hóa hậu quả cạnh tranh giữa các nhà sản xuất đối với người dùng PLC.

Thay vì cố tình tạo ra các trở ngại kỹ thuật ngăn người dùng dễ dàng sử dụng sản phẩm của một công ty khác, các thành viên CAA đã cố tình thực hiện các biện pháp để đảm bảo tính tương thích của các sản phẩm của họ.

Người dùng có thể chắc chắn rằng chương trình ứng dụng CoDeSys của mình sẽ hoạt động trong mọi bộ điều khiển của bất kỳ công ty nào là thành viên của CAA. Người dùng có thể chắc chắn rằng các công cụ họ sử dụng (CoDeSys) đã được xác minh bởi hàng ngàn người dùng trên toàn thế giới. Người dùng luôn có thể thảo luận về những khó khăn của họ và nhận được sự giúp đỡ thực sự từ một loạt các đồng nghiệp có kinh nghiệm trong việc giải quyết các vấn đề như vậy.

Brokarev A.Zh., Petrov I.V. Công ty "TƯ DUY"

Xem thêm tại electro-vi.tomathouse.com

: